안녕하세요. 해피토커 이기자입니다.

지난 시간에는 서울우유 사료의 역사와 사료의 분류법에 대한 내용을 다루었는데요. 오늘은 그 내용에 이어 원료, 생산공정에 이르는 내용을 알려 드리도록 하겠습니다.

3. 배합사료의 원료

앞서 설명했듯이, 배합사료는 원료를 분쇄하여 배합하거나 열처리를 통해 생산된 제품을 의미한다. 배합사료의 원료들은 보통 식용으로 부적합한 곡류 또는 식용을 생산한 후 남은 부산물들이 대부분이다. 사료는 TDN(총가소화에너지)와 CP(조단백질)에 따라 에너지 원료와 단백질 원료로 분류할 수 있다. 에너지사료로는 원물인 옥수수, 소맥 등, 전분 중에서 소맥분(밀가루), 타피오카 등이 있다. 단백질 원료로는 기름을 짜고 남은 대두박, 채종박, 옥배아박, 야자박, 팜박, 면실박 등이 있다. 각 원료별로 특징이 있으며 축종, 사육단계 및 월령에 따라 적절히 사용한다. 일부 원료의 경우 독성을 가지고 있긴 하지만 열처리를 통해 독성을 제거하며 배합 프로그램에서 사용량을 제한하기 때문에 목장에서 급여 시 문제가 될 수 없다.

다음은 낙농사료에서 많이 사용하는 몇 가지 대표적인 원료를 설명하고자 한다.

가. 옥수수

옥수수는 단위면적당 TDN(총가소화에너지)가 높은 곡류이다. 사료원료 중 사용비율이 가장 높고 기호성이 좋은 편이다. 전분함량이 높고 섬유소 및 단백질(라이신 함량 결핍)은 낮다. 성장 저해인자가 적어 육성우용 사료의 원료로 적합하다. 주로, 미국, 브라질, 아르헨티나 등에서 수입된다. 단, 상기의 장점에도 불구하고 옥수수만으로 펠렛으로 만들기는 어렵다. TDN은 78~80%, CP(조단백질) 6.5~9.0%, 라이신0.23~0.29%이다.

나. 소맥

전세계 밀 생산량의 20%가 동물사료로 사용되는 것으로 추정된다. 반추동물의 사료로 권장량 이상 사용할 때는 소화불량의 원인이 될 수 있어 주의해야 한다. Ca은 낮고, P은 매우 높다. 펠렛의 결착력을 높여 펠렛의 품질 개선에 효과적이다. 반추가축에서 곱게 분쇄된 밀을 다량 사용 시 과산증 및 고창증 발생될 수 있어 30~50%이상 사용하지 않는 것이 일반적이다.

다. 대두박 (Soybean Meal , Glycine max)

대두는 약 15~21%의 유지(oil)을 함유하고 있어 이를 채취하고 남은 것을 대두박이라고 한다. 가공과정 중에 열처리를 하면 항영양성 인자(antinutritional factor)가 파괴되어 생물학적 이용성이 향상된다. 단백질 함량은 44% 정도이며, 대두피를 없애면 50%까지 증가된다. 높은 기호성, 소화 이용율, 에너지 함량 등의 이유로 미국을 비롯한 많은 나라에서 동물사료용으로 가장 선호되는 원료사료이며, 전지대두(whole soybean)의 경우 적절한 열처리(100。C,3분)를 거치면 항영양성 인자가 파괴되어 좋은 에너지 및 단백질 공급원이 된다.

4. 배합사료의 생산공정

과거 우리나라 국민 소득의 증가와 함께 국내 축산물 수요가 급증하였다. 축산물 생산량이 증가하면서 사료 공급량이 급증하였다. 국내 사료산업의 특징은 농장 자체에서 원료를 구입해서 자가배합 형태보다는 기업적인 사료제조회사에서 만든 배합사료를 양축가들이 구입하는 형태이다. 그 이유는 사료공업 발달 초기단계에는 농장규모가 작고 원료의 대부분을 수입에 의존해 왔기 때문에 정부에서는 안정적인 사료수급과 품질향상을 위해 제조허가제도를 운영했기 때문이다. 이는 당시에는 축산물 수급 안정을 통한 국민건강 증진과 축산농가수를 증가시켜 농가수입이 늘어 지역경제를 지탱하는 긍정적인 효과를 불러왔다.

우리나라 최초의 배합사료 공장이 1946년 설립된 중앙사료공사가 경찰기마대나 우마차용말의 사료를 만들었으나 매우 원시적인 가공에 머물렀다고 한다. 1962년도부터 시작된 경제개발 계획수립과 함께 유축농업 권장시책에 따라 배합사료 공장이 세워지면서 현재에 이르렀다.

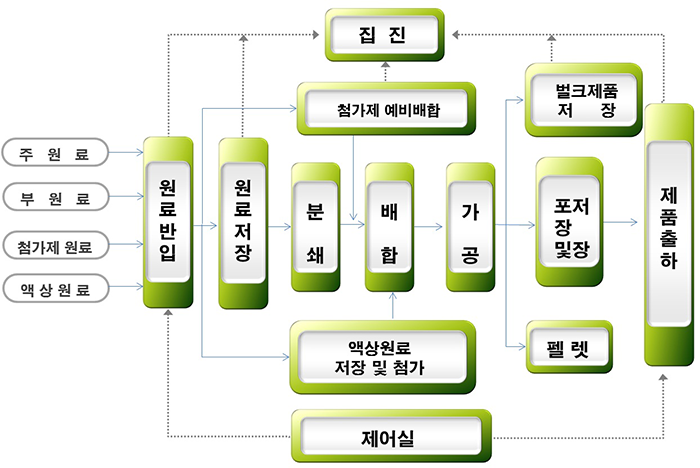

가. 원료의 반입 및 저장

주원료로 사용하는 옥수수, 소맥 등 곡류 원료와 대두박 등은 벌크상태로 반입되어 사일로(빈, 저장고)에 보관되며 부원료로 사용되는 소맥피, 단백피 및 각종 박류(채종박, 야자박, 팜박, 옥배아박 등)는 소형 벌크빈에 보관된다. 미량으로 사용되는 첨가제는 톤백 또는 지대로 입고되며 공장에 따라 예비배합(프리믹스)을 통해 배합시 투여 되거나 마이크로빈을 통해 예비배합을 하거나 직접 배합기에 투여되기도 한다.

나. 분쇄

분쇄는 원료의 표면적을 증가시켜 소화율을 증가, 배합이 용이, 펠렛 작업 전 원료에 스팀가압이 수월하며, 원곡사료에 비해 기호성을 향상 시킬 수 있다. 분쇄기계는 해머밀, 롤러밀 등 다양하다. 분쇄기계는 우리 주변에 있는 떡집에 있는 기계들을 생각하면 이해가 쉬울 것 같다.

다. 배합

사료의 배합은 제조공정의 중심이라 할 수 있다. 분쇄된 원료들을 사료의 특징에 따라 배합하여 그 자체로 제품으로 공급하기도 하지만,펠렛, 그래뉼, 크럼블 사료를 만들기 위한 기초적인 작업이기 때문이다. 배합기 내부에는 목장에서 사용하는 TMR배합기 내부에 있는 여러가지 형태의 스크류 특히 더블리본 스크류가 설치되어 있다.

배합 과정에서 분쇄된 원료의 계량, 분쇄된 원료의 정확한 혼입 및 배합을 위하여 자동제어 시스템을 이용한다. 원유생산 공장과 마찬가지로 사료공장에도 매년 생산성 향상 및 품질 향상을 위하여 새로운 기계를 설치하거나 정비하는 작업이 반복된다. 곡류 또는 단백질 원료 등과 같이 다량의 원료를 저장하는 사일로 외에도 첨가제 등과 같이 소량의 원료를 보관 계량하여 투입할 수 있는 마이크로빈의 설치여부도 사료생산공장을 선택하는 방법이 될 수 있겠다.

라. 가공

가루사료의 경우 배합과정만 거친 후 지대포장 또는 사일로에 저장 되는 것이 일반적이지만 펠렛, 그래뉼, 크렘블 등의 경우 추가적인 가공과정을 거치게 된다. 가공은 배합된 원료에 수분, 열, 압력을 가하는 공정이다. 가공하는 이유는 ① 사료 효율 증진 ; 원료가 수분, 열, 압력을 받게 되면 전분의 경우 밥과 같이 호화(녹말에 물을 넣어 가열할 때에 부피가 늘어나고 점성이 생겨서 풀처럼 끈적끈적하게 됨)되고, 다른 원료도 일부 분해되어 가축의 사료 이용률을 향상시킨다. ② 사료의 섭취가 용이하고 취급성이 향상된다. 일정한 형태를 갖게 되는 펠렛은 가축들이 섭취가 용이할 뿐만 아니라, 기호성이 향상되어 있다.

이렇게 서울우유의 목장에서 사용하는 젖소의 사료는 건강하고 바른 우유를 위해 꼼꼼한 관리로 가공됩니다. 이런 사료를 먹고 자란 젖소의 우유는 더욱더 건강한 서울우유로 생산되어 신선하게 여러분을 찾아갈 수 있는 거죠.

Pingback: 바른 사료, 서울우유사료 #1 | Happy Milk

Pingback: FB URL Shortener